FH Kiel erhält Millionenförderung für einzigartige 3D-Druck-Fertigungszelle

Die Fachhochschule (FH) Kiel hat vom Bund Investitionsmittel in Höhe von rd. 2,3 Mio. Euro erhalten. Mit den Mitteln des Bundesforschungsministeriums möchten die Professor*innen Alexander Mattes, Jana Schloesser, Ronald Eisele und Jan Henrik Weychardt in den kommenden Monaten eine in ihrer Funktionalität in Deutschland einzigartige Produktionsforschungsanlage beschaffen und in Betrieb nehmen.

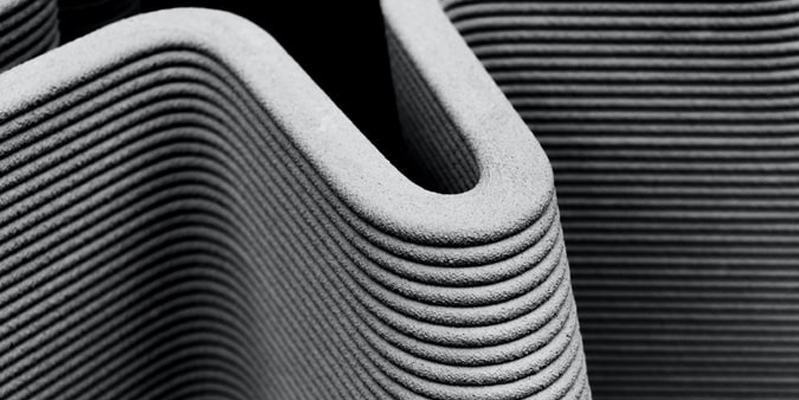

Die ‚Integrierte Fertigungszelle zum innovativen 3D-Laser-Pulvermetall-Auftragsschmelzen‘, kurz InFer3D, eröffnet der FH Kiel ganz neue Möglichkeiten des Technologie- und Wissenstransfers. In die flexibel verkettete, automatisierte Anlage sollen eine Sinteranlage, ein 3D-Laser-Metalldrucker sowie ein 5-Achs-Fräs-Bearbeitungszentrum integriert werden. Die Sinteranlage ermöglicht die Herstellung von Bauteilen für die Leistungselektronik, die u.a. im Bereich der Elektromobilität Verwendung finden. Im 3D-Metalldrucker können Metallbauteile schichtweise (additiv) aufgebaut, im Fräsbearbeitungszentrum mit spanenden Verfahren (z.B. Fräsen oder Bohren) bearbeitet werden.

Die Kombination additiver und spanender Verfahren, erklärt Projektleiter Prof. Mattes, eröffnet zahlreiche Vorteile: „Die additive Fertigung ermöglicht Geometrien, die mit konventionellen Verfahren nicht realisierbar wären, die spanenden Verfahren besondere Oberflächenqualitäten. Ein weiteres Potential liegt in der Herstellung von Objekten aus mehreren Metallen. Wir können sogenannte Gradienten-Werkstoffe entwickeln, mit denen wir Bauteile herstellen, die lokal die physikalischen Eigenschaften des einen und in den übrigen Bereichen die Eigenschaften eines anderen Materials besitzen. Die Übergänge sind dabei fließend. So werden z.B. Leistungselektronikkomponenten für Elektroautos kompakter und benötigen weniger Platz.“

Teil der additiven Fertigungsanlage wird ein mit einem Schutzgas gefluteter Bearbeitungsraum sein, der den Forscher*innen die Verarbeitung von Metallen erlaubt, die eine sehr hohe Reaktivität mit der Umgebungsluft haben. Ein solches Metall ist beispielsweise Titan, das aufgrund seiner körperlichen Verträglichkeit z.B. in der Medizintechnik Verwendung findet.

Der Bau der Fertigungszelle wird einige Monate in Anspruch nehmen. Zunächst entsteht der Laborbereich für die sichere Handhabung von Metallpulvern mit geringer Partikelgröße, in den später die additive Fertigungsanlage mit einem Roboter für die Bauteilhandhabung integriert wird. Parallel dazu nimmt die Forschungsgruppe das 5-Achs-Fräs-Bearbeitungszentrum mit einem weiteren Roboter in Betrieb. Anschließend soll das bereits vorhandene fahrerlose Transportsystem der Digitalen Fabrik eingebunden werden.

Die Forschungsgruppe ist transdisziplinär. Zum Fachbereich Maschinenwesen gehören Prof. Dr.-Ing. Jana Schloesser (Institut für Werkstofftechnik), Prof. Dr.-Ing. Alexander Mattes (Institut für Produktionstechnik) sowie Prof. Dr.-Ing. Jan Henrik Weychardt (Institut für Konstruktionstechnik). Mit Prof. Dr. Ronald Eisele (Institut für Mechatronik) ist der Fachbereich Informatik und Elektrotechnik beteiligt. Drei Projektmitarbeiter verstärken das Team. „Mit unserer unlängst verabschiedeten Forschungs- und Transferagenda 2025“, betont Vizepräsident Prof. Dr.-Ing. Klaus Lebert, „fördern wir genau solche fachbereichsübergreifenden und transdisziplinären Forschungsinitiativen. Die InFer3D bedient darüber hinaus unsere beiden Forschungsschwerpunkte nachhaltige Wertschöpfung und zukunftsfähige Energie.“

Für die Zukunft plant die Forschungsgruppe Kooperationen mit Wissenschafts- und Forschungseinrichtungen wie der Technischen Fakultät der CAU Kiel, dem Universitätsklinikum Schleswig-Holstein und der Fachhochschule Aachen. Außerdem strebt die Arbeitsgruppe Forschungs- und Entwicklungsprojekte mit Unternehmen in den Bereichen der Leitungselektronik, der Medizintechnik, der Maritimen Technik und dem Maschinenbau an.